沒有鮮花點綴,卻承載著鋼鐵人沉甸甸的責任;無需儀式號令,每一爐合格的鐵水都是實力的見證。進入12月份,漢鋼公司煉鐵工序“穩產提質攻堅戰”全面展開。全體干部職工秉持“崗位即賽場、生產即攻堅”的信念,在轟鳴的爐臺間投身實干,于熾熱的鐵火中踐行擔當。

效益“攻堅賽”,協同發力激活降耗動能

“降本增效是企業高質量發展的‘核心密碼’,每一分成本的節約都是效益的增量。”煉鐵工序以“精準管控、全員參與、協同發力”為導向,聚焦生產全流程挖潛降耗,通過工藝優化、機制激勵、協同管控三維發力,全力沖刺年度降本目標。

為激發全員創效活力,該工序深化基準管理與專項激勵雙軌機制,按生產區域、崗位職能細化分解降本指標,建立全員量化考核體系,明確責任落實與獎懲標準。針對配煤優化、節能改造等關鍵環節設立專項獎勵,鼓勵員工立足崗位開展“查找提改獻”活動,累計收集實施合理化建議百余項,并進行獎勵兌現。通過差異化考評引導員工從“要我降本”向“我要降本”轉變,形成崗位挖潛、班組創效、工序協同的全員降本格局,為鐵前降本增效注入持續動力。

質量“較真賽”,全鏈條管控鍛造鐵水精品

“作為鐵水質量的‘第一道關口’,我們嚴格執行原燃料入廠驗收標準,對鐵礦、焦炭、熔劑等原料開展成分、粒度、冶金性能全指標檢測,建立分級存放、精準配礦機制,從源頭杜絕不合格原料流入生產環節。”鐵水質量是煉鐵工序的核心競爭力,該工序以全鏈條管控構建質量保障體系,從源頭到過程層層筑牢防線。針對焦炭水分波動、燒結礦堿度偏差等常見影響因素,技術團隊專門建立動態調整模型,通過優化配礦比例、強化烘干工藝,為穩定鐵水成分打下基礎。

在此基礎上,該工序還加強過程監控,爐前操作崗實時跟蹤爐溫、風量、風壓等關鍵參數,借助紅外測溫、成分在線分析等技術手段,實現鐵水硅、硫、磷等元素的精準預判與調控。一旦出現硫含量異常波動,立即啟動溯源機制,深挖原料、操作等環節的根源并靶向糾偏,確保質量問題早發現、早處置。

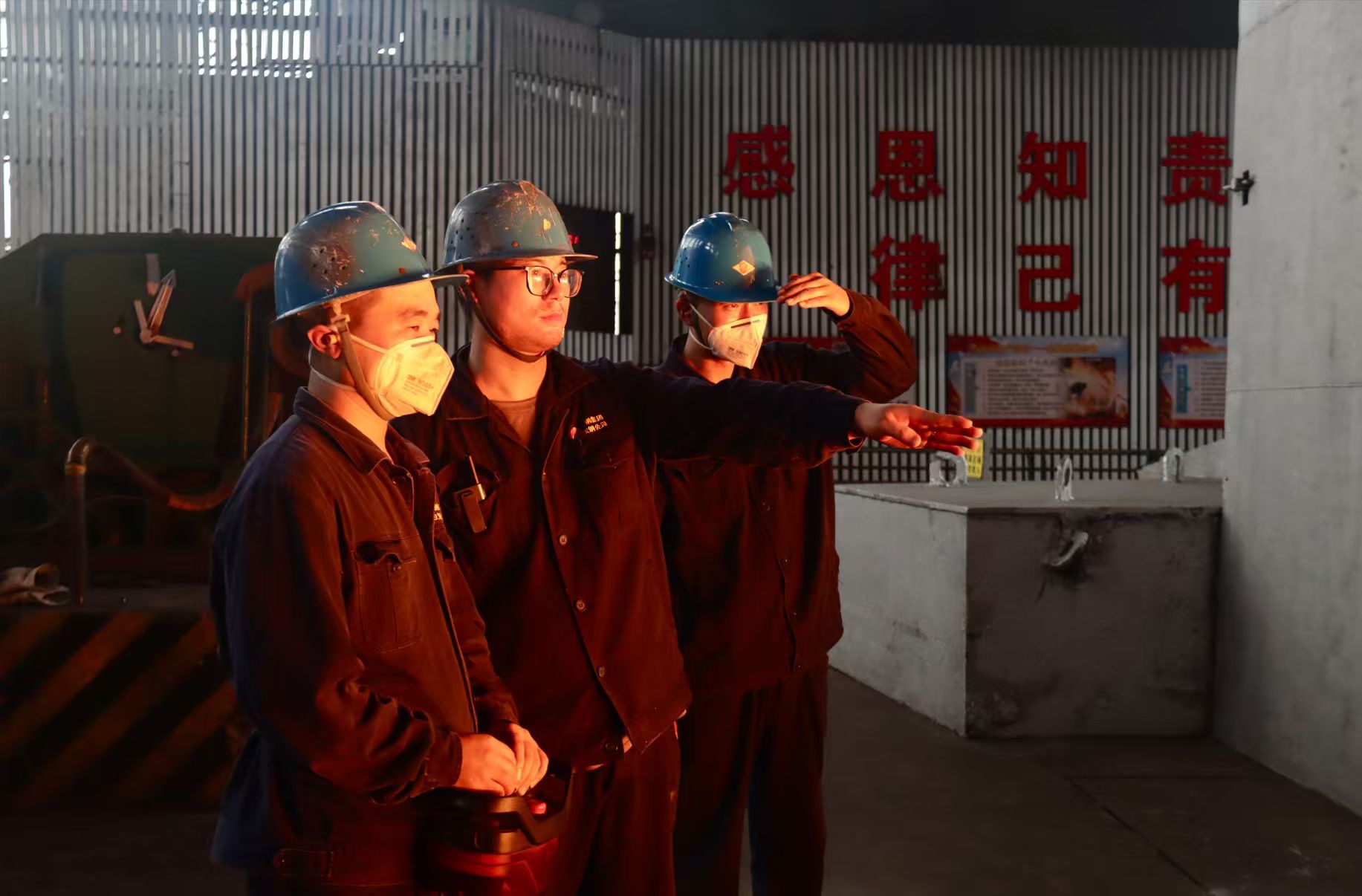

設備“捍衛賽”,鐵肩擔當筑牢生產根基

“設備穩定運行是煉鐵生產的‘生命線’,只有守住設備安全底線,才能為穩產提質提供堅實支撐。”煉鐵工序以“預判在先、防控在前”為原則,深化設備全生命周期管理,通過網格化責任落實、精準化維護檢修,全力保障關鍵設備平穩高效運行。

為筑牢設備保障防線,該工序將區域設備管理責任細化分解至崗位、落實到人,構建“專人專區負責、隱患閉環處置”的管理體系,形成“日常點檢全覆蓋、隱患排查無死角、故障處置高效率”的工作格局。針對高爐、熱風爐、噴煤系統等核心設備,制定“一設備一方案”的個性化維護計劃,按照“預判維護、動態檢修”原則,對液壓站、爐頂布料器、除塵器等關鍵部位開展常態化“體檢”,建立設備運行檔案,對發現的隱患逐項建檔、限時銷號,從源頭防范設備故障。(煉鐵廠 何光釗 鄧鐵拓)